- Подборка корпусов со стрелочными индикаторами для самодельных аудио усилителей

- BZ-A15

- BRZHIFI A60

- KYYSLB

- Моноблоки MC2620

- Корпус под McIntosh

- Делаем корпус для усилителя мощности своими руками

- Содержание

- Из старой аппаратуры

- Из листового металла

- Листовой металл с гибкой

- Фанера

- Корпуса для РЭА

- Покупные

- Мультиобзор. Корпус для аудио усилителя мощности Дорофеева

Подборка корпусов со стрелочными индикаторами для самодельных аудио усилителей

Сегодняшний обзор посвящен готовым корпусам для DIY аудио усилителей. Причем корпусам, оснащенным стрелочными индикаторами уровня. Красивый и аккуратный корпус — лицо любого проекта. А если к нему еще добавить нестареющую классику — стрелочные индикаторы, то внешний вид усилителя будет ярким и запоминающимся.

Стрелочки на усилителях не теряют актуальности! Толи ностальгия меломанов, толи гипнотизирующее покачивание в такт музыке.

Для работы стрелочного индикатора уровня необходим так называемый драйвер (в комплекте с корпусом его не будет). Есть недорогие китайские реализации на специализированной микросхеме TA7318 от Toshiba Semiconductor, они универсальные по питанию и выдают напряжение для подсветки. Плата подключаются к линейному входу и калибруется.

Все корпуса усилителей продаются на площадке AliExpress у надежных продавцов.

BZ-A15

Открывает подборку прикольный маленький корпус от BRZHIFI, но с большими по площади радиаторами.

Идеально подходит для небольшого усилителя класса А. В комплекте уже идут индикаторы уровня сигнала с подсветкой на два канала.

Передняя панель из алюминия толщиной 10 мм, остальные 3 мм. Общая масса: 4,1 кг! Весь крепеж и резиновые ножки в комплекте.

Габаритные размеры корпуса: 240 х 246 х 120 мм. Внутренние размеры: 245 х 160 х 112 мм.

Компактный и недорогой алюминиевый корпус с парой стрелочных индикаторов уровня. Симметричный дизайн. В конструкции нет боковых радиаторов, корпус предназначен для кита микросхемного усилителя оснащенного своим радиатором. Либо использовать как радиатор нижнюю стенку корпуса.

Передняя панель из шлифованного алюминия толщиной 8 мм, боковые стенки 4 мм, остальные детали 3 мм.

Размеры: 260X193X82 мм снаружи, и внутри: 225X162X73 мм. Все разъемы и фурнитура уже в комплекте.

BRZHIFI A60

Модель A60 от Weiliang audio. Смотрится очень серьезно. Есть даже ручки спереди, как на профессиональной аппаратуре. Передняя панель 10 мм толщиной! Масса 9,3 кг! Есть и черная версия панели.

Качественная фурнитура в комплекте. Драйвер индикаторов нужно докупать отдельно.

Внешний размер: 430х365х150 мм. Внутри: 330х348х142 мм. Подойдет для мощного транзисторного усилителя.

Есть положительный отзывы от соотечественников.

KYYSLB

Хомаж под усилители марки Accuphase от KYYSLB. На выбор два цвета передней панели: серебристая и золотая.

Эта модель корпуса не оснащена боковыми радиаторами, но в ней предусмотрен селектор четырех входов.

Корпус поставляется разобранным, вся фурнитура и разъемы в комплекте.

Внешний размер корпуса: 430х340х95 мм, внутри: 420х85х330 мм. Передняя панель 10 мм толщиной.

Компактный настольный вариант корпуса оснащенный классическими круглыми индикаторами уровня сигнала.

Есть черный и серебристый вариант отделки алюминия, а так же обычная и удлиненная версия корпуса.

Короткая версия:

Внешние размеры: 172 мм (Ш) * 60 мм (В) * 250 мм (Д)

Внутренние размеры: 157 мм (Ш) * 49 мм (В) * 239 мм (Д)

Длинная версия:

Внешние размеры: 172 мм (Ш) * 60 мм (В) * 291 мм (Д)

Внутренние размеры: 158 мм (Ш) * 49 мм (В) * 280 мм (Д)

Моноблоки MC2620

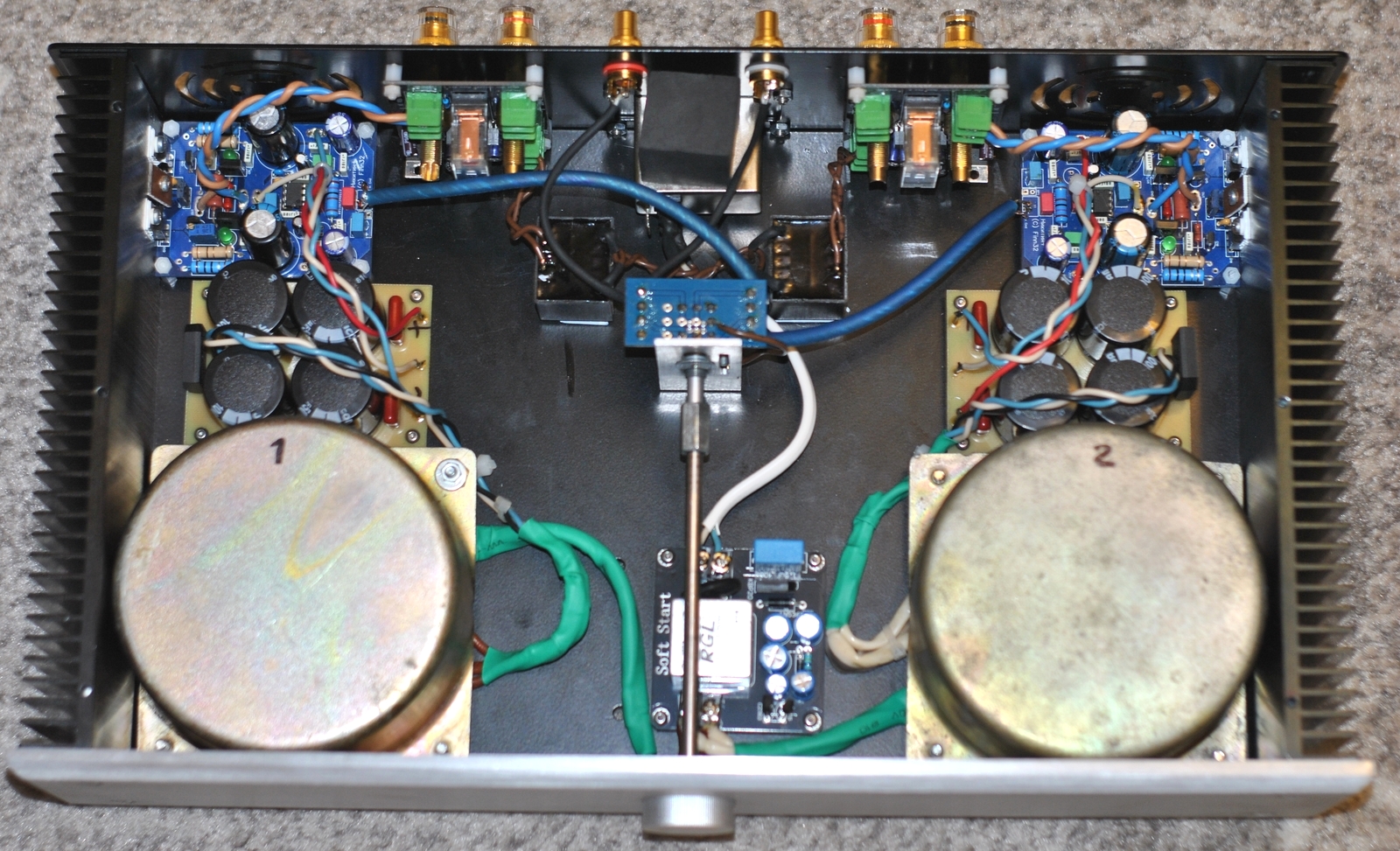

Пара огромных моноблоков со стрелками MC2620 для топового мощного усилителя по топологии двойное моно. Масса одного 10 кг! Отсюда и высокая цена.

Выходы на задней панели под один канал.

Ручки и часть фурнитуры в комплекте. Есть перегородка на два отсека в корпусе по высоте.

Внешние размеры: L363 * W260 * H200 мм, внутри: L348 * W160 * H192 мм. Один радиатор размерами 348х200 х50 и весит 3 кг, хватит для мощного усилителя класса А.

Корпус под McIntosh

Завершает подборку корпус в стиле McIntosh. Только в нем используются стрелочные индикаторы с приятной изумрудной подсветкой, а не синей. Есть вариант корпуса без индикаторов, туда ставятся стрелки типа TN 90A, можно выбрать на свой вкус.

Корпус выглядит очень стильно, на передней панели стеклянная вставка. Толщина передней панели 8 мм. Масса корпуса почти 9 кг!

Размер одного радиатора:349X148X50 мм, масса 2,32 кг.

Внешние размеры: ширина 431X глубина 360X высота 148 мм, внутри: ширина 330X глубина 340X Высота 140 мм.

Надеюсь, подборка корпусов для усилителей с VU meter, была интересна и Вы выберете себе вариант на свой вкус и бюджет.

Приятных покупок! Не забывайте применять купоны и скидки площадки AliExpress.

Источник

Делаем корпус для усилителя мощности своими руками

Сегодня поговорим о том, как можно сделать корпус для своего DIY проекта усилителя мощности. Красивый и аккуратный корпус — лицо любого проекта. Встречают по одежке! Корпус — известная головная боль самодельщиков. Рассмотрим некоторые методы постройки корпуса для аудио усилителя мощности своими руками.

Содержание

Из старой аппаратуры

В частности: видеомагнитофоны, спутниковые ресиверы, DVD плееры и прочее. То что было под рукой (в чулане) и примерно подходит по размерам.

Удобно тем, что коробка уже есть. Выбрасываем «потроха», хотя, можно оставить слаботочное питание для вспомогательных потребителей.

Внешний вид корпуса можно освежить краской или виниловой плёнкой.

Лицевую и заднюю панель можно вырезать из металла или пластика, например в рекламном агентстве или в организации по раскрою металла.

И поставить в накладку на имеющийся корпус.

Не стоит исключать из внимания корпуса советских усилителей. Там использовали металл избыточной толщины. Например, в корпусе Одиссей У-010 можно разместить мощный усилитель, что я когда-то и сделал, а переднюю панель поставил свою на винты поверх старой.

Да что там говорить, я умудрялся делать небольшие усилители в корпусах CD-rom (которые уже давно ушли на свалку истории). При приложении должного внимания получается неплохо.

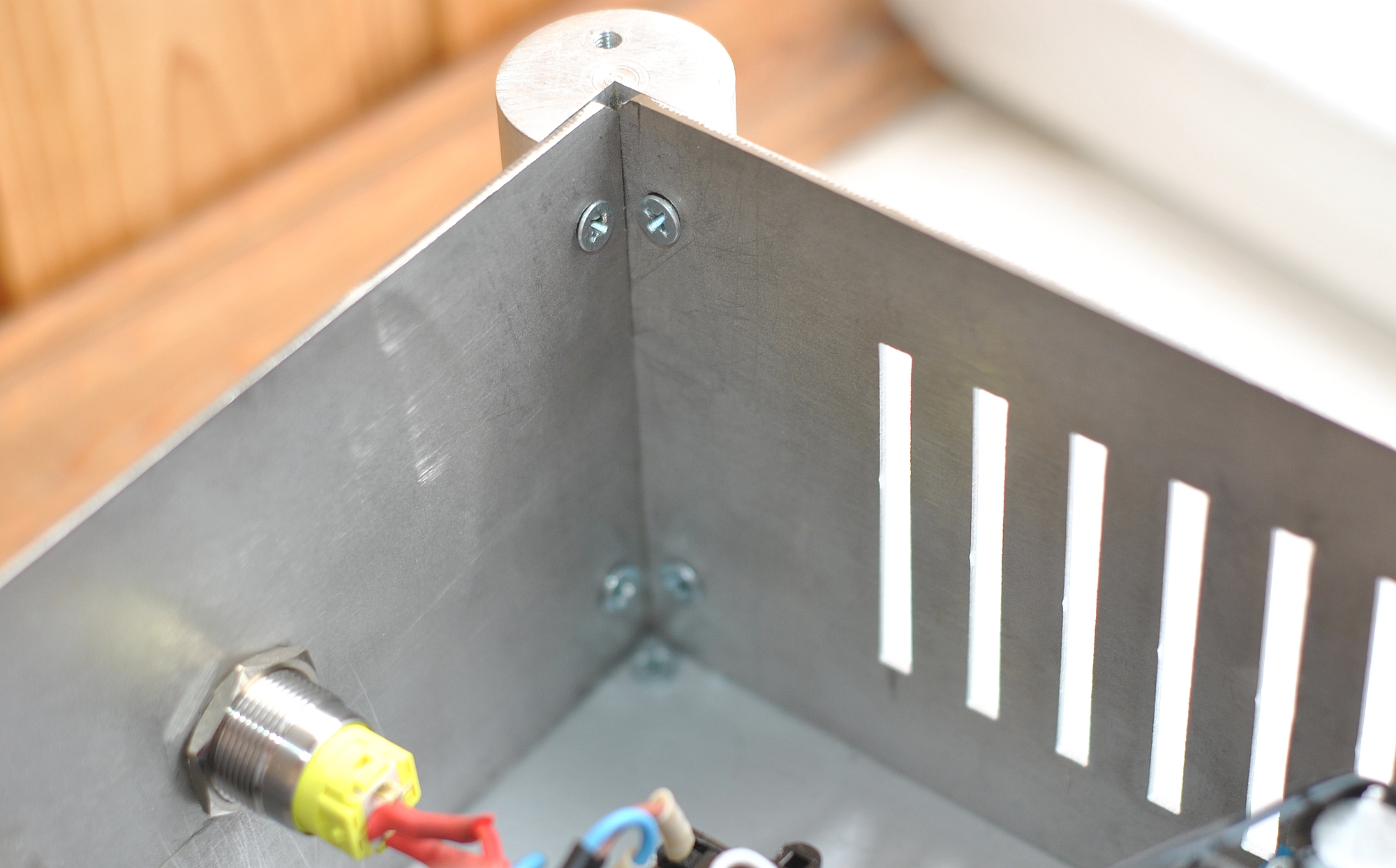

Из листового металла

Идея изготовления корпуса из листовых деталей лежит на поверхности.

Сейчас почти в каждом городе есть услуги лазерной или гидроабразивной резки листового металла.

Нарезаем нужного размера стенки и листы корпуса и собираем коробку.

Главный конструктивный вопрос при этом — как соединять между собой листы.

Для соединения листов корпуса в короб можно использовать:

- Уголки

- Покупные радиаторы с отверстиями

- Фрезерованные стойки

- Деревянные боковины с забивными гайками

- Профили

Пройдемся по каждому варианту.

Перед началом работ над корпусом, имея в голове потребные внутренние размеры, обязательно необходим эскиз/чертеж/трехмерная модель будущего корпуса, что бы точно не ошибиться в размерах.

Уголки

Собирается каркас из алюминиевых уголков и обшивается листами корпуса. Вполне просто и доступно сделать самому — в сети есть множество примеров.

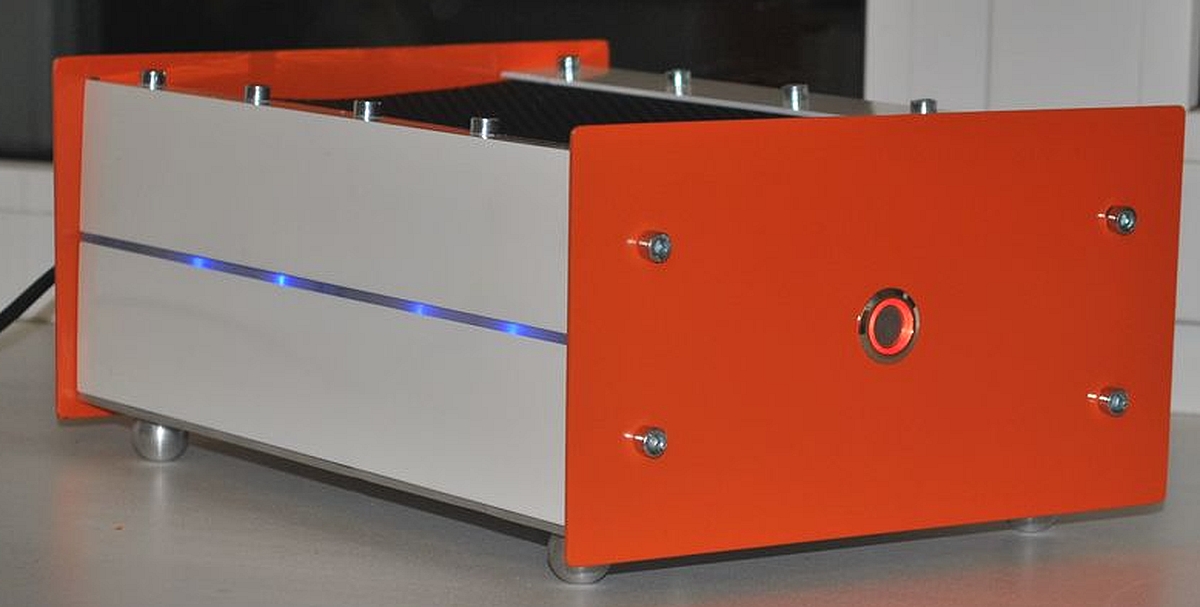

Радиаторы

Есть в продаже радиаторные профили в которых на всех гранях имеются резьбовые отверстия. Например 246*84*25 мм с отверстиями.

Сборка корпуса — основанием являются радиаторы, все листовые панели прикручиваются к ним.

В данном случает листы были из углеродистой стали, и были окрашены порошковой краской, что, как оказалось: здорово выглядит, стойко к царапинам и совсем не дорого.

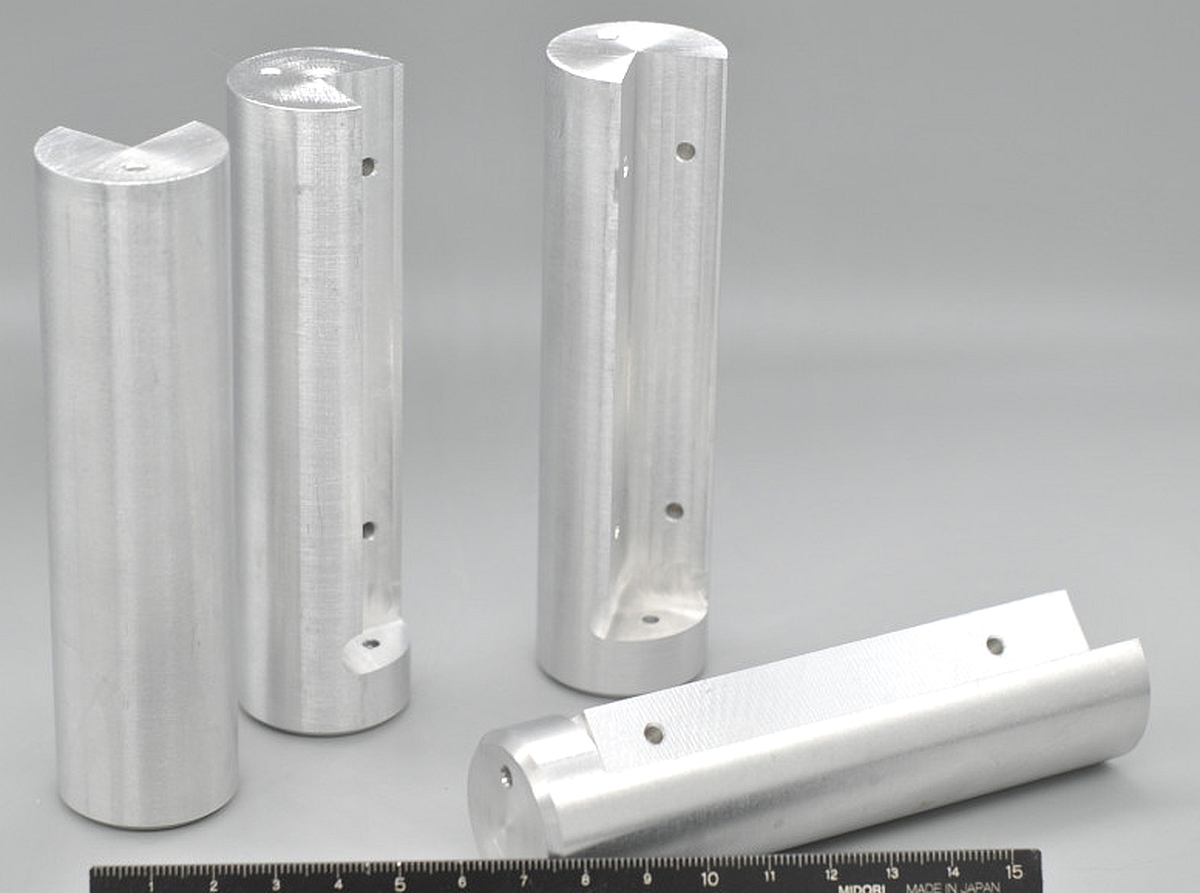

Фрезерованные стойки

Доступно при наличии станков: токарного и фрезерного.

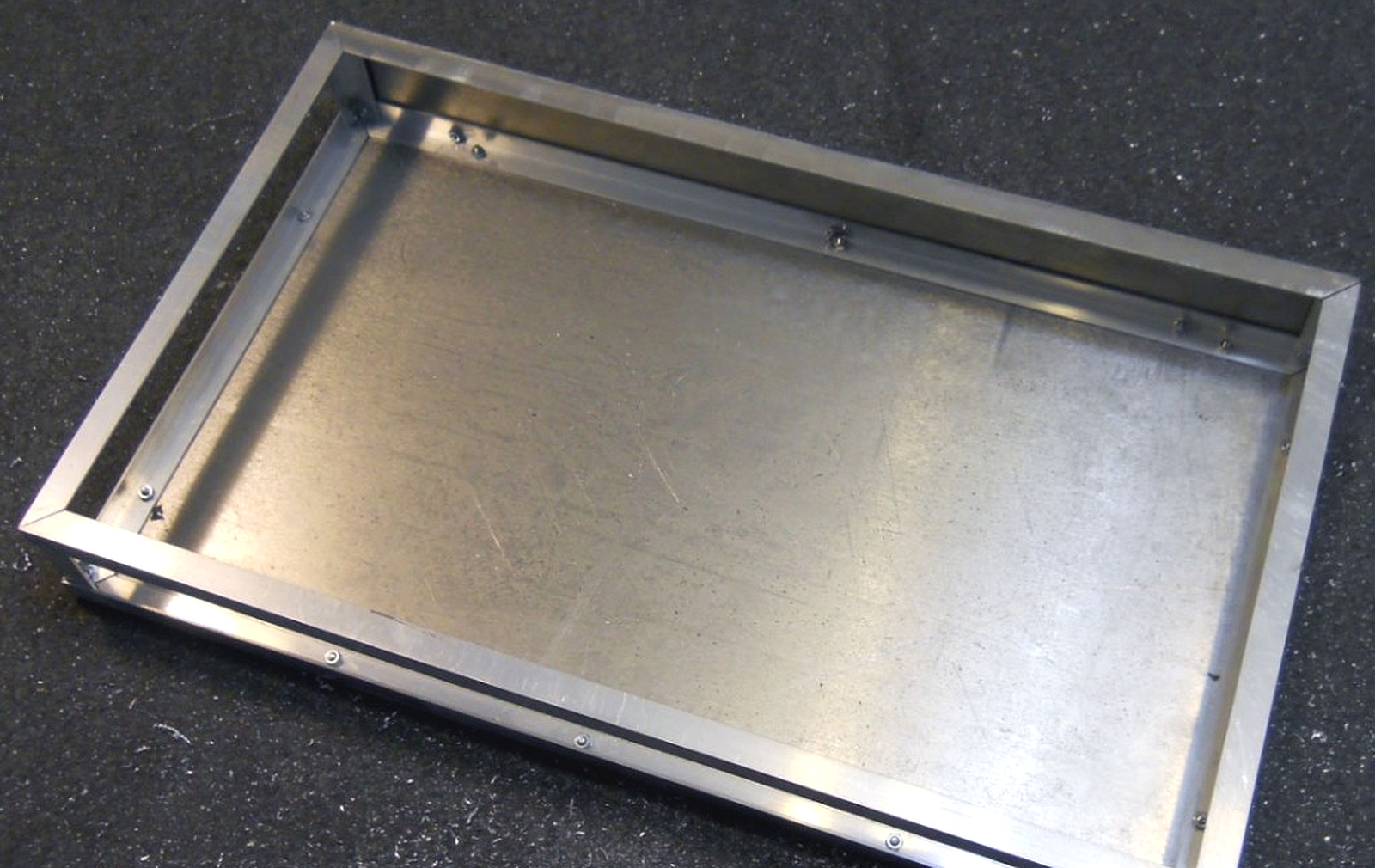

Я делал цилиндр из алюминия с выборкой четверти (угол 90 градусов), там были нарезаны резьбовые отверстия для крепления листов внутри корпуса.

Этот корпус в сборе на заглавной картинке топика. Он собран из нержавеющих листов химически очищенных, отшлифованных и покрытых матовым лаком.

Деревянные боковины

Это и красиво, и может использоваться не только в декоративных целях, но и как несущая часть корпуса.

Для дерева на боковины можно использовать разделочные доски (бук, дуб). Они достаточно ровные и хорошо смотрятся под лаком.

Для удержания панелей корпуса можно использовать забивные гайки или мебельные резьбовые футорки.

Профили

В строительных магазинах крупных городов сейчас представлен большой выбор различных по форме алюминиевых профилей.

Профилями (швеллер) могут быть и боковые стенки корпуса:

А этот DIY корпус комбинация трех методов:

- Передняя и задняя панель — алюминиевый профиль (швеллер)

- Боковины из дерева (бук, разделочная доска) обеспечивают сборку

- Листовые верхняя и нижняя панель корпуса

Процесс изготовления такого корпуса можно посмотреть на видео:

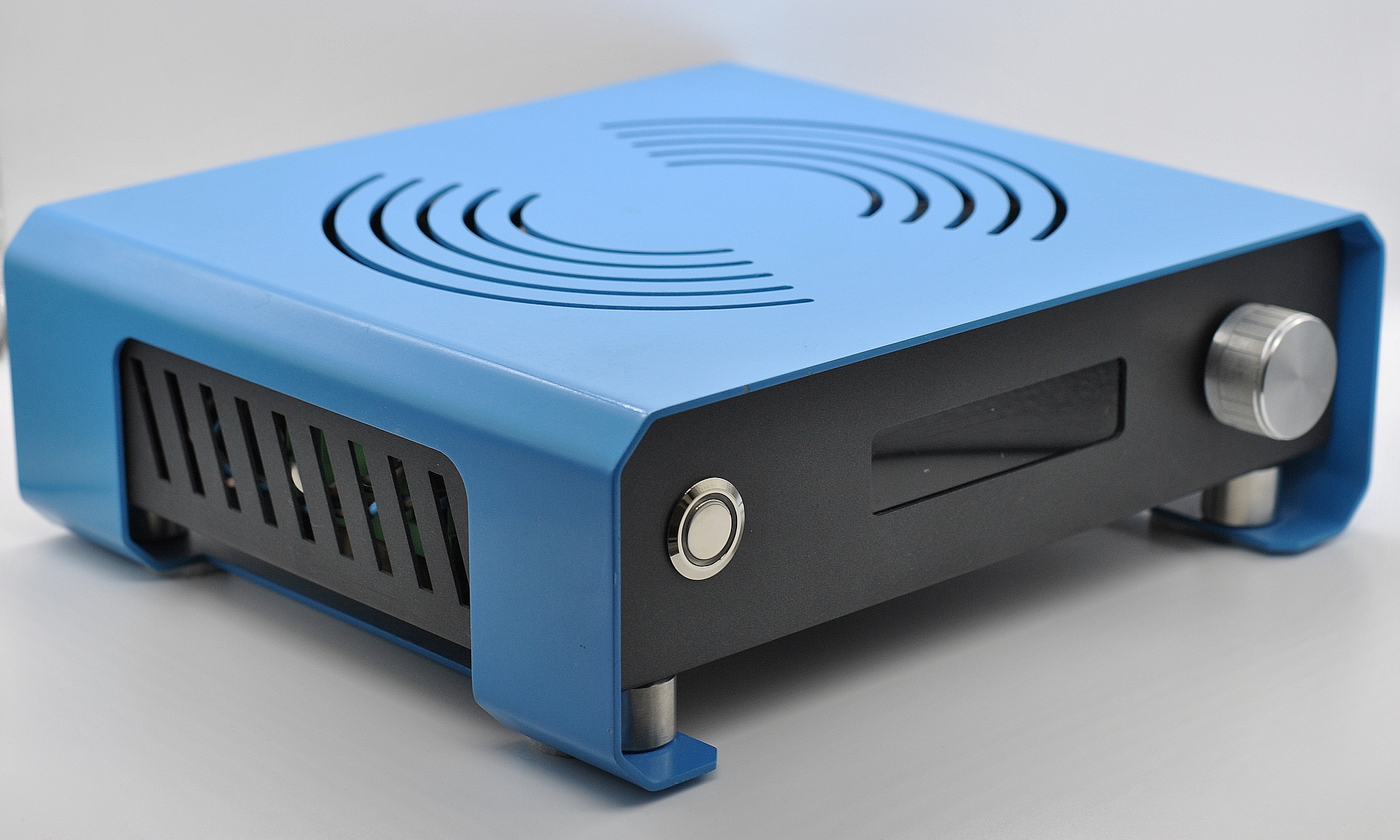

Листовой металл с гибкой

Доступно тем, кто работает на заводах или опять же за деньги. Есть тонкость: нужно уметь разрабатывать изделия из листового металла в 3D или воспользоваться чужими моделями.

Я делал DIY клон интересного китайского усилителя (P01) из двух частей полученных гибкой. Его обзор тут.

Мой клон китайского корпуса выглядит несколько брутальнее:

К слову, внутри там ICE125ASX2 от ICEpower® и регулировка громкости и селектор входов на PGA2311.

Гибка может и проще — с одним отгибом, к которому монтируется листы корпуса:

Фанера

Вариант для краснодеревщиков и просто для тех кто дружит с лобзиком и ручным фрезером.

Листы фанеры набранные поперёк смотрятся под лаком необычно. Передняя и задняя панель алюминиевая. Такой корпус, понятное дело, для усилителя не требующего хорошего конвективного охлаждения, например для усилителей класса D высокой эффективности.

Корпуса для РЭА

Есть интересные композитные варианты — металл и пластик. В радиомагазинах Вашего города может оказаться подходящий вариант.

Для солидного вида корпуса, опять же, можно поставить свою переднюю панель в накладку.

Покупные

И, конечно, покупной онлайн вариант. Когда руки, конечно, золотые, но растут не из плеч. Но своими руками хотя бы оплачиваешь заказ.

Я делал подборку интересных вариантов корпусов для diy проектов из Aliexpress:

Спасибо за внимание. Творческих успехов и удачных конструкций!

Источник

Мультиобзор. Корпус для аудио усилителя мощности Дорофеева

$11,53+GBP 4.70+1000 р.+160 р.+633 р.+EUR 3.40 +$9.55

Некоторое время назад делал обзор радиоконструктора УНЧ Дорофеева с импульсным блоком питания. Сегодня обзор про изготовление корпуса для этого УНЧ. Основные детали покупались на ebay — на этой площадке всякая мелочь обычно чуть дешевле, чем на других площадках, оплата палкой. Ссылка шапке обзора — селектор каналов, который применил в конструкции. На другие части конструкции — ссылки внутри обзора.

Поначалу раздумывал: стоит ли писать обзор на изготовление корпуса для УНЧ. Хотя процесс изготовления фотографировал. Но тут на дня появился обзор про корпус УНЧ. Решил написать обзор про свой корпус.

Введение

Корпус для самоделок можно:

1. Сделать «с нуля» самому — затратный по времени, материалам и инструментам процесс. Плюс надо обладать слесарно-столярно-малярными навыками на достаточно высоком уровне.

2. Купить подходящий корпус в Китае/России/где-то еще. Получаем качественный профессиональный корпус. Слесарные навыки ограничиваются владением дрелью для сверления отверстий под крепление плат. Правда есть риск получить стандартный корпус «как у всех»

3. Найти «устройство-донора» и встроить туда свою самоделку. Я решил пойти по этому пути. Путь оказался не такой простой, как может показаться на первый взгляд.

Донор

Старый VHS видеомагнитофон. От ждал кладовке своего часа, чтобы послужить корпусом для какого-нибудь устройства.

Я разобрал старый аппарат, вынул всю электронику.

Минусы этого корпуса:

1. Надпись «Хитачи» на верху корпуса и отсутствие вентиляция. Для УНЧ лучше, чтобы корпус был вентилируемым.

2. Сложная передняя панель — много вырезов

3. Пластиковая нижняя часть корпуса. Избегайте таких корпусов! Пластик не такой прочный, как металлический. Нет свойств «экрана». Лучше, чтобы корпус был из металла полностью.

4. Много вспомогательных пластиковых стоек — срезал их дремелем.

Итог — будет много сложностей с переделкой корпуса.

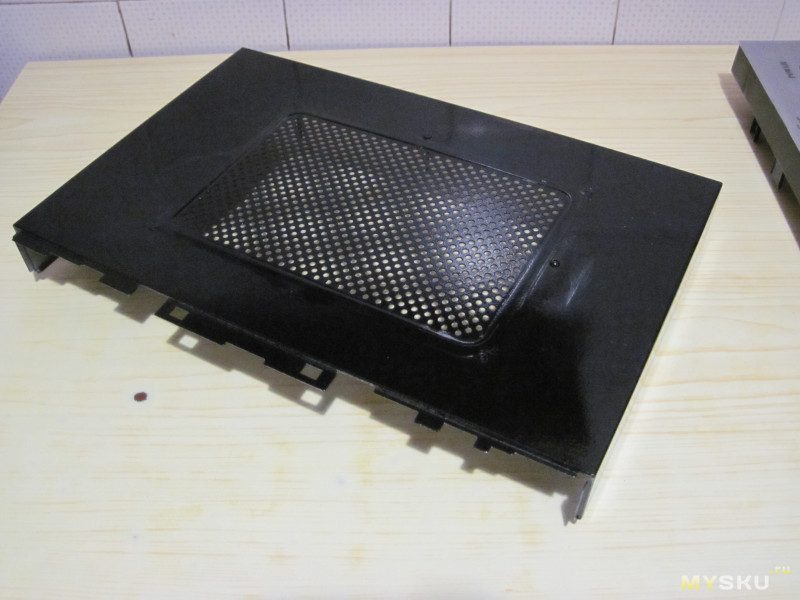

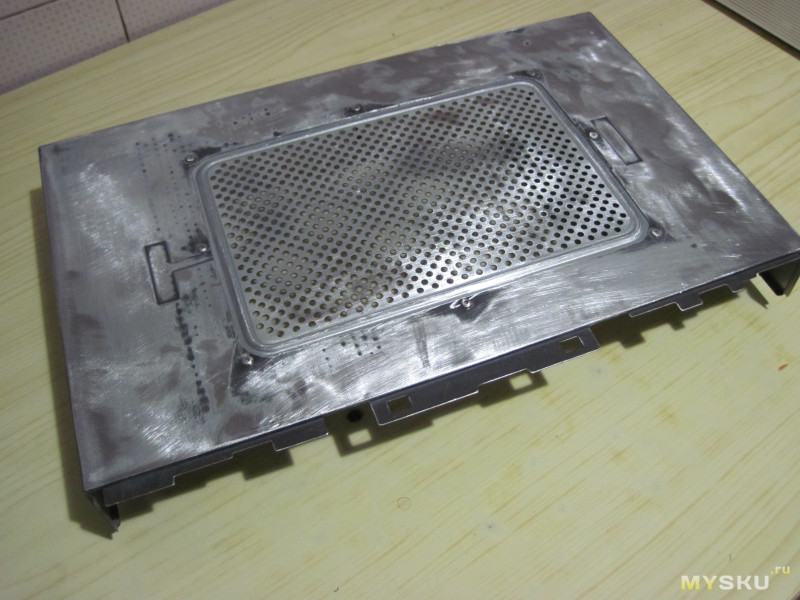

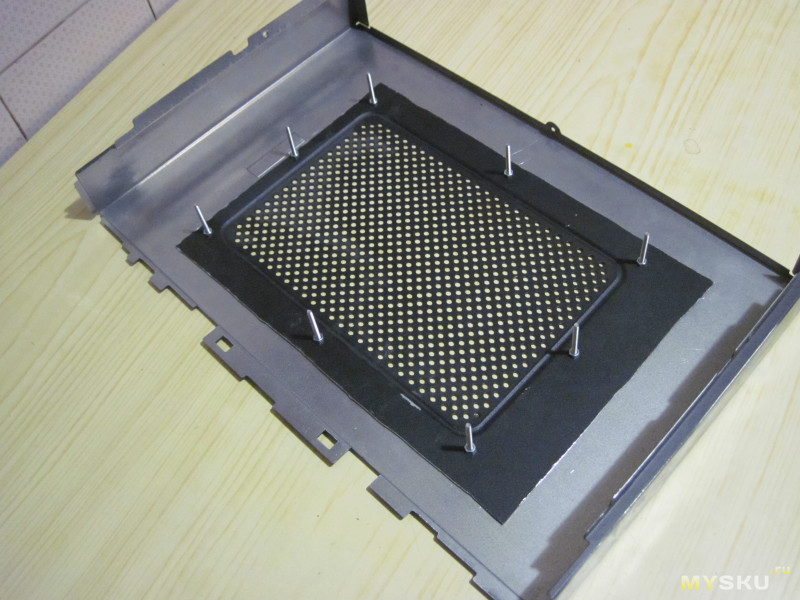

Верхняя крышка

Сначала хотел просветлить в верхней крышке МНОГО вентиляционных отверстий. Напечатал шаблон.

Начал кернить отверстия. Терпения хватило на несколько рядов. Потом попробовал просверлить отверстия. На 10-м отверстии решил забросить это дело. Надо искать другой вариант.

Утром отвозил мусор из дома на помойку. Увидел бомжа, который крутил в руках корпус от старого компьютера. Ура! Боковая стенка с кучей для вентиляции отверстий. подошел к бомжу. Переговоры. «Очень нужно для дела!» Бомж отдал свою добычу. Сказав спасибо и пожелав удачного дня, довольный погрузил находку в машину. Вырезал дремелем нужный кусок металла и окно в верхней панели. Закрепил винтами М3 с круглыми головками, очистил от старой краски:

Длинные винты срезал дремелем:

Есть проблема — неровности:

Залил неровности эпоксидной смолой, отшлифовал наждачной бумагой и покрасил крышку черной краской из баллончика (160 р.). Получилось так:

Задняя панель

Проблема готовых корпусов — лишние отверстия в задней панели. В моем случае эта панель сделана из пластика. Лишнее заклеил черным пластиком от папки для бумаг и клеем «Момент». Просверлил отверстия для входов усилителя, установил гнездо питания и терминалы для акустики:

Терминалы для акустики покупал на ebay за GBP 4.70 (400 р.)

Прислали терминалы с более длинными винтами, чем на странице товара. Но, как потом оказалось — это к лучшему. Проще закрепить на терминалах выходные цепи Буше и Зобеля.

Передняя панель

Самая важная часть усилителя. Ее видит пользователь. Не зря ее называют лицевой панелью.

В моем случае панель от видеомагнитофона имеет сложный рельеф:

С обратной стороны заклеил все отверстия бумагой, приклеил бортик из картона и залил все сверху эпоксидной смолой. На эпоксидку для УНЧ ушло около около 1000 р. Отшлифовал переднюю и боковые части панели:

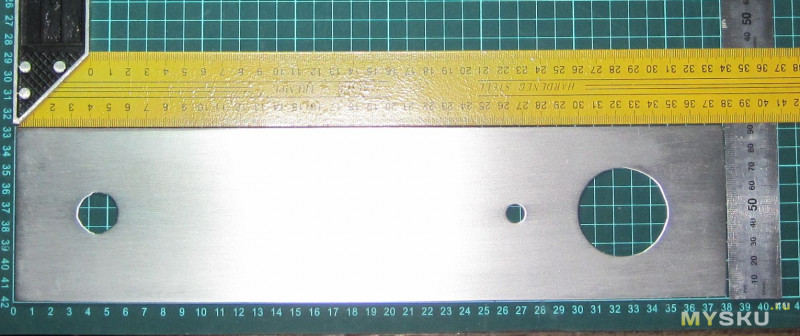

Лицевую панель вырезал из листа алюминия толщиной 1.2 мм — покупал в Леруа за 633 р.. Толще заготовку из алюминия нужного размера и по разумной цене и размерам в нашей деревне не нашел. Отполировал наждачной бумагой:

Нанес надписи с помощью ЛУТ-а. Панель приклеил эпоксидкой к подготовленной передней части. Боковые части панели заклеил черной самоклеющейся пленкой. Получилось так:

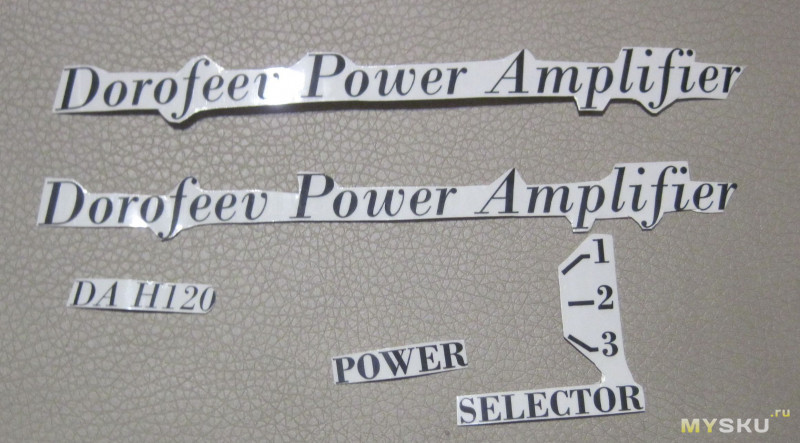

Надписи:

Такая проблема — сделать красивые надписи на самодельную аппаратуру. Есть разные способы:

1. Трафареты, перманентный маркер, гравировка или переводной шрифт — устаревший способ. Нужно иметь хороший скил при использовании этих способов. Большая вероятность, что получиться по-колхозному.

2. «Переводные картинки». Покупается специальная бумага для переводных картинок. На ней печатаются на лазерном принтере надписи. Надписи вырезаются, кладутся в теплую воду и потом переводиться надпись на панель. Бумага вынимается, а надпись на панели остается. Способ отличный. Но такая бумага стоит очень дорого и в нашей деревне ее не продают.

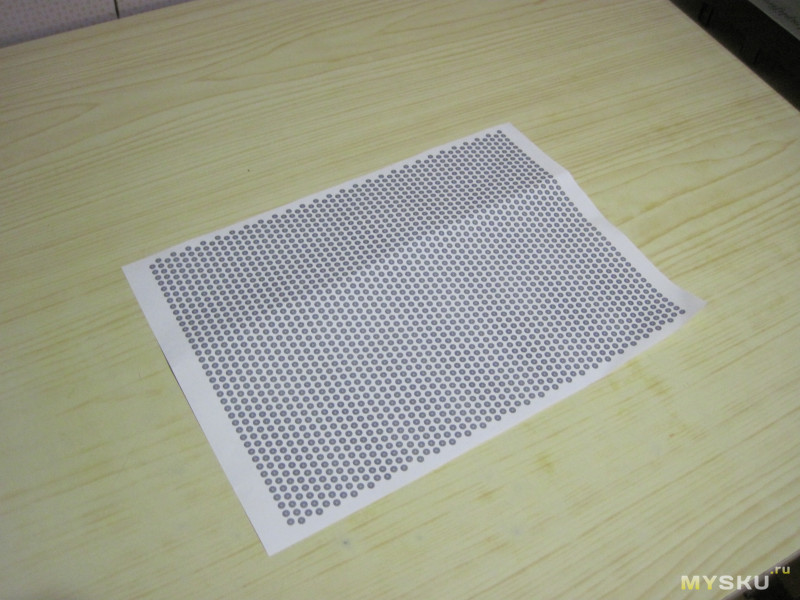

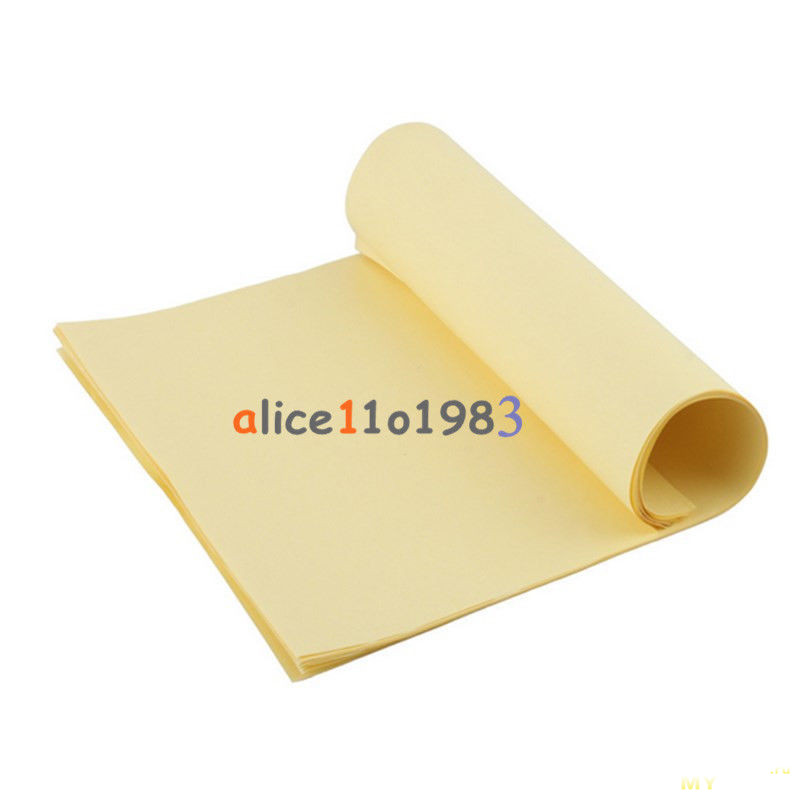

3. ЛУТ. Технология широко известна для изготовления для печатных плат для самодельной электроники. Для нанесения надписей на лицевую панель тоже можно использовать. Важен выбор бумаги для термопереноса. Лучше использовать китайскую бумагу для ЛУТ c ebay:

Эта бумага хороша тем, что поле переноса остается черная надпись без белого налета. Если использовать, например, глянцевую бумагу для струйного принтера, то после удаления бумаги, останутся белые следы от бумажной основы. Для печатной платы это не существенно. В случае панели будет некрасиво. Еще из-за листа белой бумаги сверху бумаги с надписью (а его необходимо подкладывать сверху — иначе можно поцарапать панель утюгом при переносе), тяжело правильно спозиционировать надписи.

Печатаем лазерным принтером на глянцевой стороне зеркально отображение надписи. Чистим, обезжириваем панель. Прикладываем напечатанный лист или вырезанные надписи к панели, чтобы не поцарапать панель — лист белой бумаги сверху и аккуратно переносим утюгом, гладя сверху. Когда все остынет, замочить в теплой воде и удалить желтую основу. Если получилось криво, то смыть надписи ацетоном и попробовать еще раз. Панель сверху покрыть бесцветным лаком, чтобы надписи не стирались. Если панель целиком помещается на лист А4, то лучше сразу все напечатать на одном листе и перенести все надписи за один раз.

Использовал этот способ в первом варианте лицевой панели. Перенес надписи на алюминиевую заготовку панели, покрыл бесцветным лаком и приклеил панель эпоксидным клеем на пластиковую переднюю часть от бывшего видеомагнитофона. Получилось так после приклейки алюминиевой панели к основе:

Как видно — способ жизненный и достаточно простой.

К сожалению, в процессе сборки испортил переднюю панель. Пришлось все переделывать. Второй раз перенести надписи на панель с помощью утюга уже невозможно. Эпоксидка не выдержит температуры утюга и пластик основы может поплавиться. Защистил, все заполировал. Для надписей использовал четвертый способ:

4. Самоклеющаюся бумага для принтера:

Бумага существует для разных типов принтеров. Я покупал для лазерного принтера. У меня такой. Такая бумага бывает с прозрачной и с белой основой. Прозрачная — для надписей на светлом фоне, куда мы будем клеить. Белая — для темного фона. Напечатал надписи. На всякий случай, сделал несколько копий надписей — если криво приклею. Далее вырезаю надписи и наклеиваю на нужные места.

Скальпелем отделяю основу и приклеиваю на нужные места панели. Покрыл бесцветным лаком сверху.

Плюсы способа — просто, недорого и можно наклеивать на готовые устройства. Если есть желание, то можно поменять место нанесения надписи. Минус способа — если присмотреться, то видно что наклейка. Шаловливые ручки могут отодрать надпись.

Нижняя часть

Силовая основа конструкции. У меня она пластиковая. Можно все разместить на шасси (лист алюминия, например). Но это не мой способ. В этом случае конструция не поместится в корпус из-за лишнего расстояния между шасси и и нижней частью корпуса. Проблема вентиляции.

Срезал дремелем все лишнее. Просверлил отверстия для плат, ножек, вентиляцию и вентиляторы:

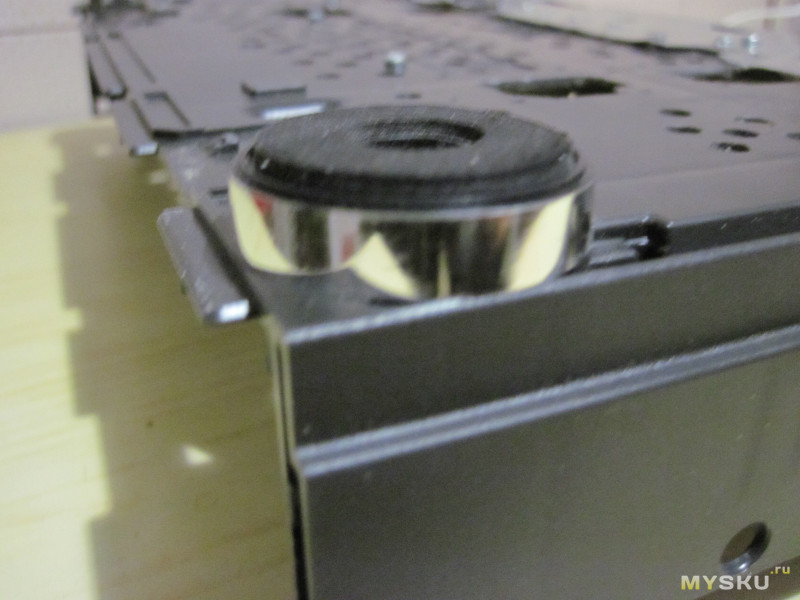

Ножки для корпуса усилителя покупал на али в известном магазине Aiyima. Взял самые большие по диаметру:

Ножки пластиковые. Амортизатор из резины. Сверху покрыто фольгой или напылением пластик. Никакого алюминия выточенного на токарном станке нет и в помине.

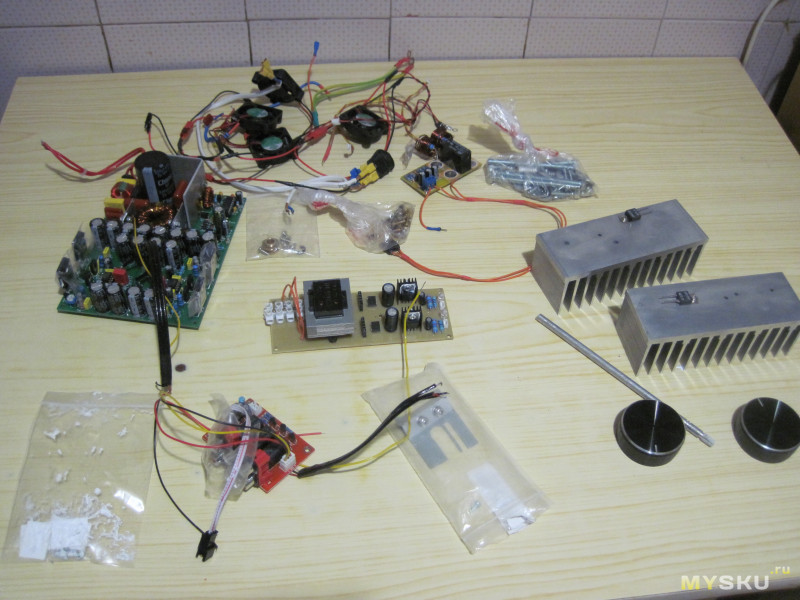

Корпус в разборе:

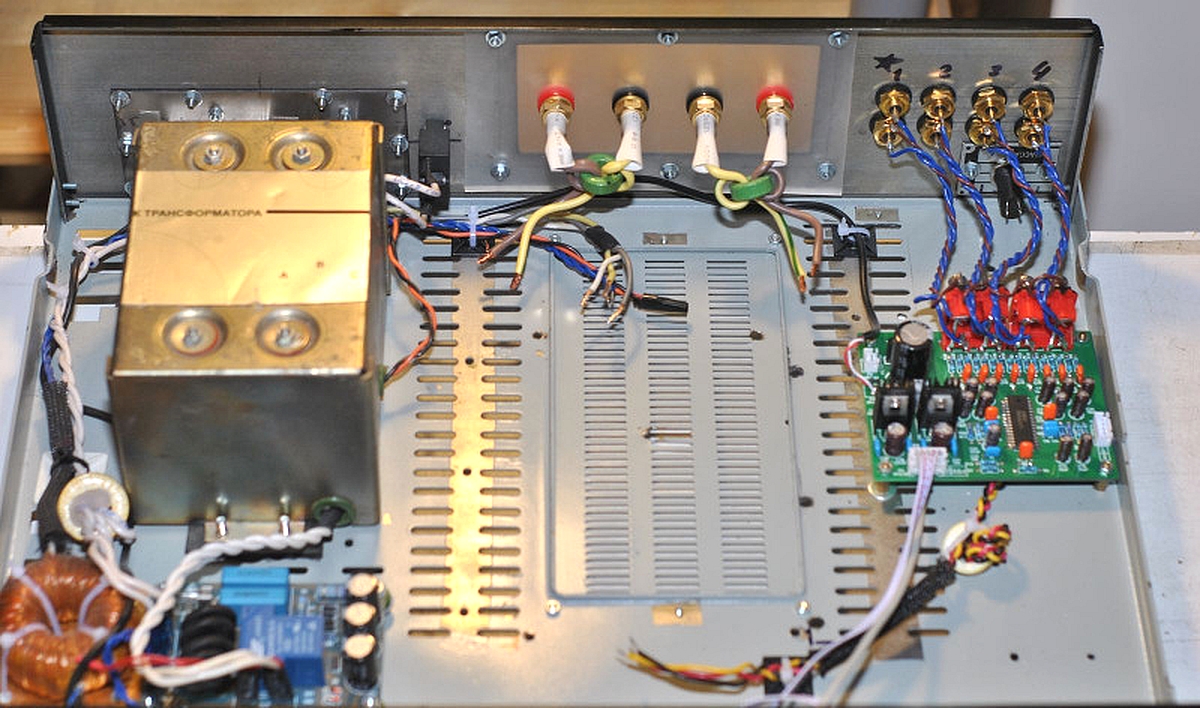

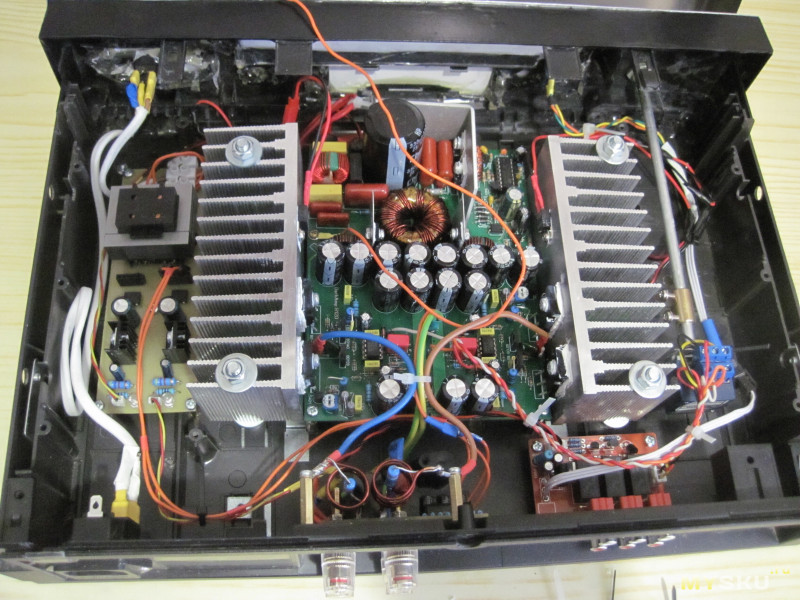

Электроника и крепеж:

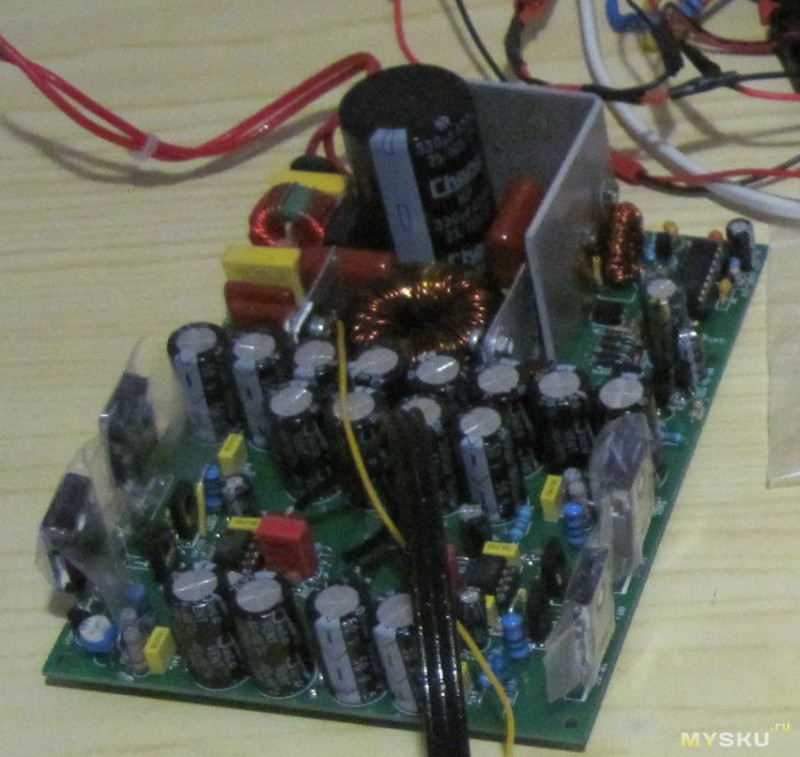

Основная плата УНЧ и блока питания:

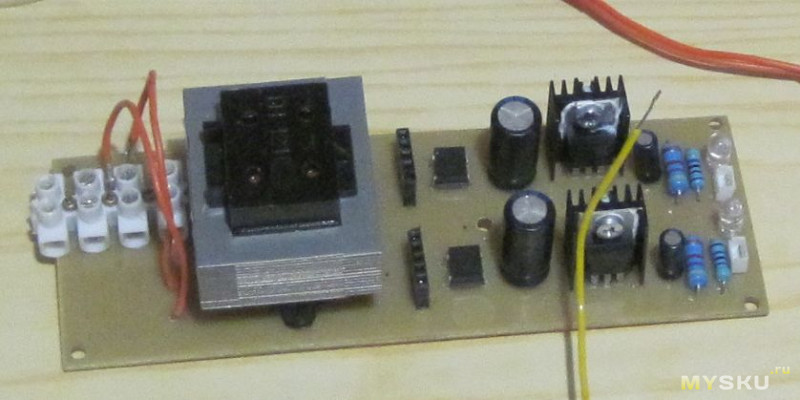

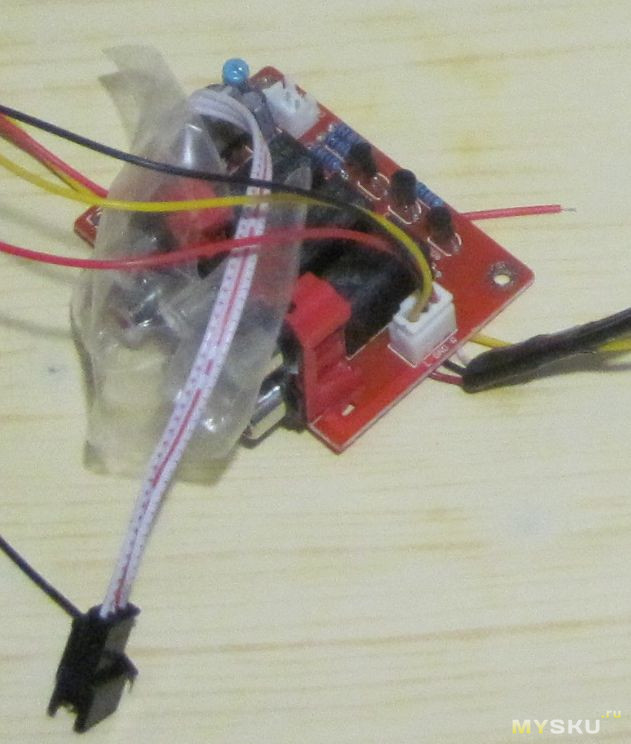

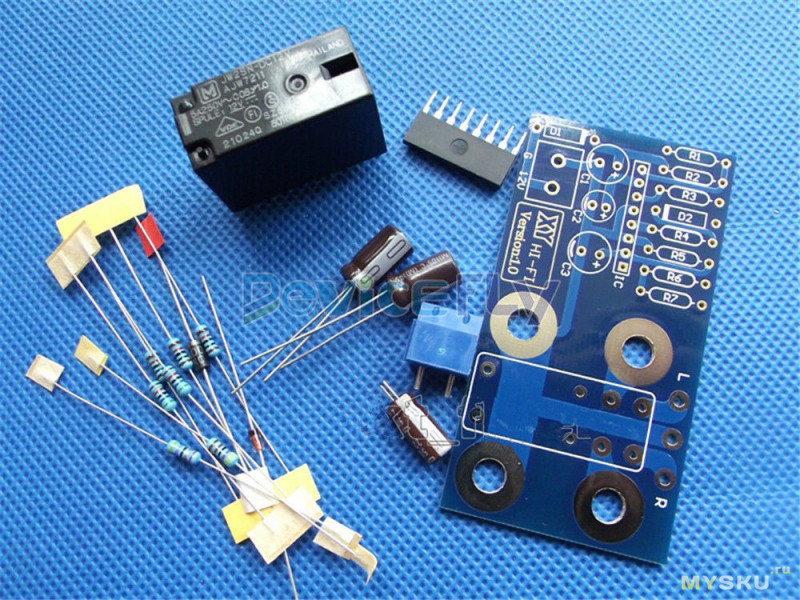

Вспомогательный блок питания для вентиляторов, защиты акустической системы и селектора каналов. Сделал сам лутом и детали из оффлайна:

Селектор каналов на три входа — покупал на ebay $11.53:

Селектор питается от ПОСТОЯННОГО напряжения 12В. Переключатель — тумблер на три положения. Среднее положение — все отключено, два остальных положения — соединяют центральный вывод тумблера двумя крайними выводами.

Я выпаял тумблер, на проводами удлинил выводы, установил разъем для удобства разборки и приклеил тумблер селектора на переднюю панель эпоксидкой.

Защита акустической системы от постоянного напряжения на выходу УНЧ — покупал на ebay за EUR 3.40 (250 р.)

Защита работает от переменного напряжения 12 В. Основа схемы — чип UPC1237. Конструкция предназначена для установки на терминалы акустической системы. Специально такую брал. Правда перерезал дорожки к минусовым терминалам — провода от этих терминалов провел прямо к общей точке соединения земель усилителя — конденсаторы фильтра блока питания усилителя. Минус этой защиты — долго подключает акустику к выходу УНЧ. примерно через 20 секунд после включения питания УНЧ.

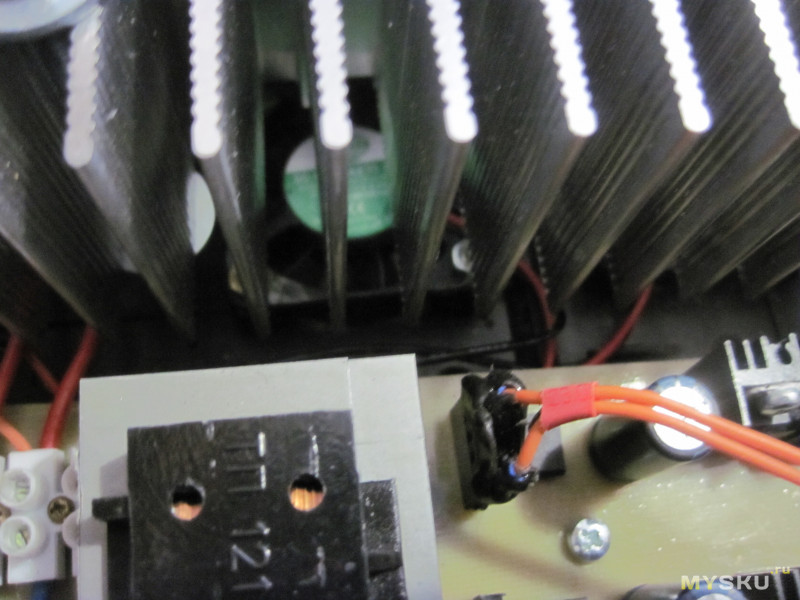

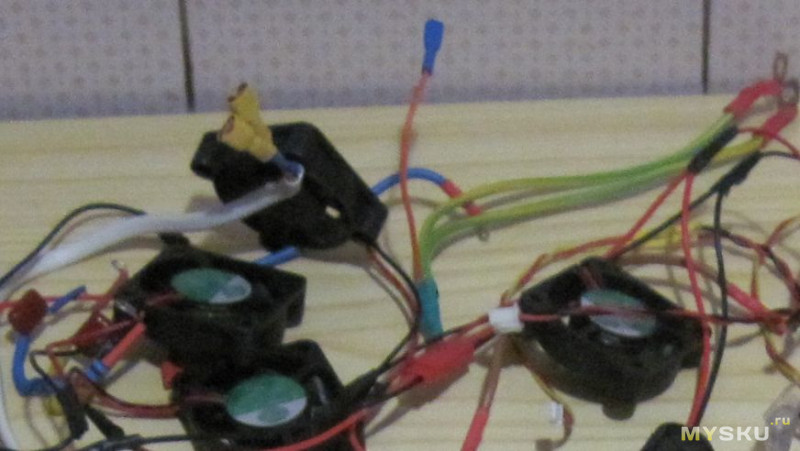

Вентиляторы для охлаждения выходных транзисторов УНЧ на радиаторах нужны в моей конструкции из-за небольшого размера радиаторов. Большего размера радиаторы не помещались в корпус. Купил 4 вентилятора на 12 Вольт размером 5 на 5 см высотой 6 мм. Брал на ebay. Товар не продается теперь. Похожие не нашел. Но много аналогичных. В оффлайне стоили такие в три раза дороже.

Установленные вентиляторы:

Удлинитель регулятора громкости покупал на ebay за $9.55:

Состоит из трубки, крепежа на переднюю панель, держатель для переменного резистора регулятора громкости (РГ) и переходная муфта. Трубку я укоротил под нужную длину. Стойку РГ я сам сделал. Но использовал в итоге из этого набора. Оказалась удобнее.

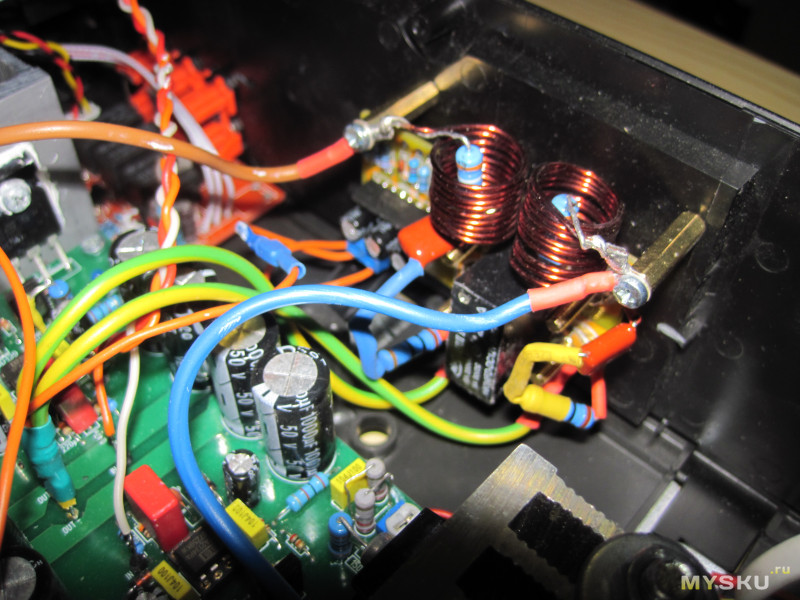

Смонтировал все в корпус — провода стяжками еще не закрепил:

Провод к верхней крышке ведет в точку «подключение экрана к общему проводу усилителя».

На радиаторы установил термовключатели juc-31F 60°C — покупал на ebay с запасом для других самоделок:

Термовключатель работает так: в обычном состоянии элемент не проводит электрический ток, цепь питания вентиляторов разомкнута. После нагрева до 60 градусов, элемент начинает проводить электрический ток и вентилятор включается. После охлаждения, как элемент остынет, цепь размыкается. Если будите покупать такие датчики, то обратите внимание — есть такие с обратной логикой — сначала включено, ток идет. После нагрева до температуры размыкания — цепь отключается. Бывают такие датчики на разную температуру крепления. Металлическая основа не прозванивается с выводами. Закрепил на радиатор, промазал предварительно термопастой.

На терминалы для акустической системы разместил цепи Зобеля и Буше — катушка, намотанная на резистор 10 Ом:

Боялся, что такое расположение катушек повлияет на характеристики усилителя (например на взаимное проникновение каналов). Но проверка в программе RMAA изменений не выявила.

Входные цепи усилителя сначала проводил экранированным проводом — три провода, каждый в отдельном экране. Но в этом случае были шумы, характерные для земляной петли. Заменил на скрученные в косичку провода. Так оказалось лучше.

Стянул провода стяжками:

Закрыл крышкой. Готовое изделие:

Итог из этого опыта переделке готового корпуса: работы по переделке сопоставимы по времени и навыками с изготовлением корпуса с нуля. По затратам — чуть меньше, чем покупка готового корпуса. Плюс — не пришлось выкидывать старое устройство, которое пылилось в чулане. У корпуса — новая жизнь. Выкинуть такое техническое устройство у меня рука бы не поднялась.

Источник